カビの研究開発

鍛造品開発-我が社のコア知識

顧客にはそれぞれのニーズがあるので、製品の開発期間において、顧客と密接にコミュニケーションをとり、鍛造品がそのニーズに一致することを確保する。

鍛造品の開発段階において、先行製品品質計画(APQP)及びコントロールプラン、生産部品承認プロセス(PPAP)、故障モード影響解析(FMEA)及び工程性能分析(SPC)などのツールを利用し、各段階の作業パタンと品質活動を決めることにより、鍛造品が設計、原型、小ロットの試作及び量産などの段階における管理活動が有効に行えることを確保する。

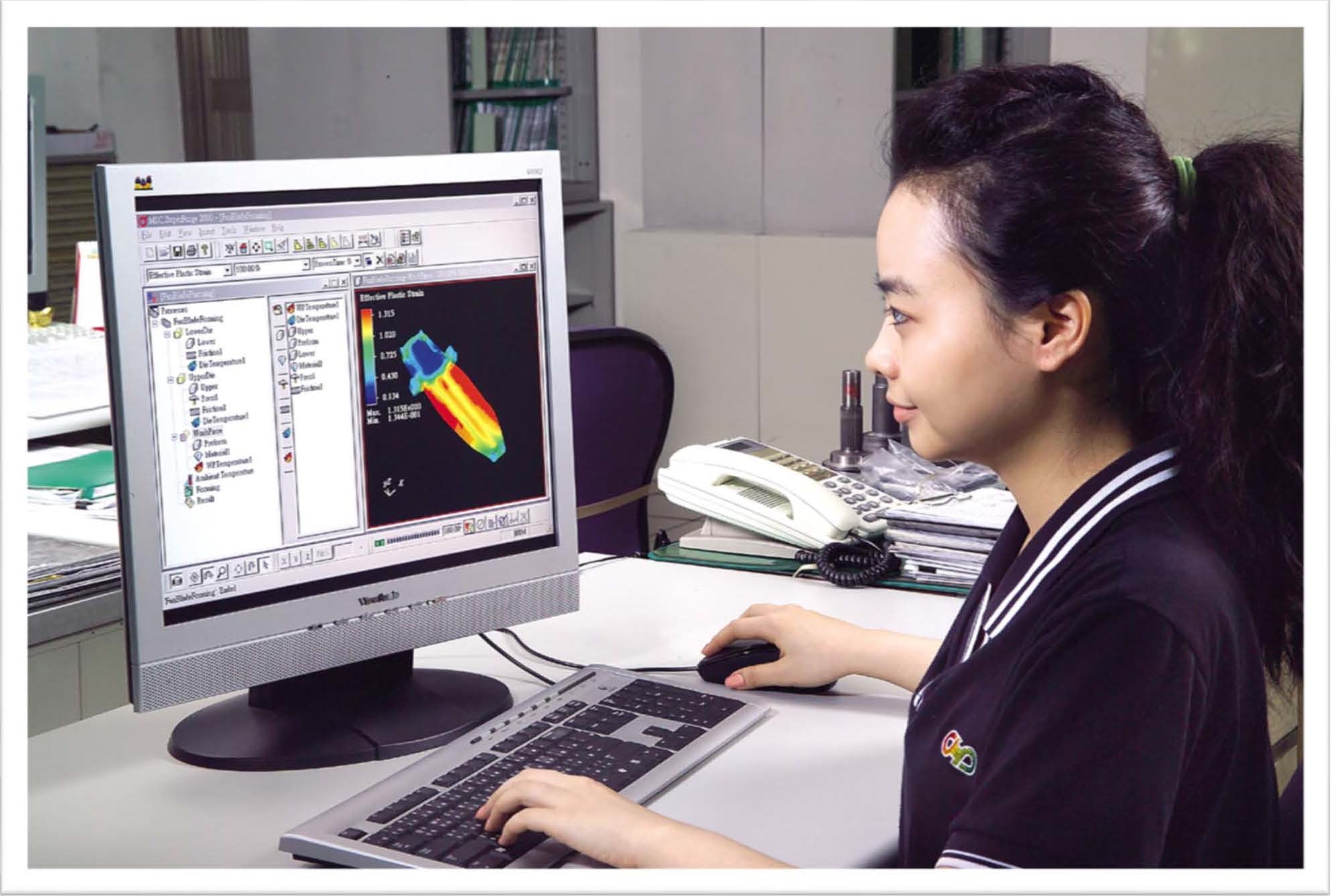

PRO/ENGINEERコンピュータ補助設計ソフトの利用により、鍛造品の最終寸法の計算と設計が精密に行える。金型試作の時間とコストを減少するため、MSC SuperForge応力解析ソフトを採用して製造プロセスの分析を行い、鍛造品の各製造プロセスが要求に一致することを確保し、量産段階の品質を向上させる。

我が社の鍛造技術ですべての顧客に満足できる鍛造品を提供することが我が社の目標である。その中最も重要なのは、顧客に材料消耗が節約できてそれぞれのニーズを満足させるベスト提案を提供する能力が我が社が持っていること。この能力こそ、我が社を鍛造産業において他社と競争できるようにする核心価値である。

金型の製造

金型のコンピュータ化3D設計の研究開発が我が社の専門金型製造チームと一体になって設計開発から、金型の押出、放電加工、切断機、イオン窒化までのプロセスにおいて、全体に一貫に監視し、更にコストを削減することにより、研究開発と設計及び金型の製造能力を向上させる。